1 अवलोकन

पेट्रोलियम एक जटिल मिश्रण है जो मुख्य रूप से हाइड्रोकार्बन से बना होता है। पेट्रोलियम में हाइड्रोकार्बन और गैर-हाइड्रोकार्बन यौगिकों का सापेक्ष आणविक द्रव्यमान दसियों से हजारों तक होता है, और संबंधित क्वथनांक सामान्य तापमान से लेकर 500 डिग्री से अधिक तक होता है। आणविक संरचनाएँ भी विविध हैं।

पेट्रोलियम रिफाइनिंग उद्योग गैसोलीन, केरोसिन, डीजल और अन्य ईंधन और रासायनिक उद्योग कच्चे माल का उत्पादन करता है। यह राष्ट्रीय अर्थव्यवस्था के सबसे महत्वपूर्ण स्तंभ उद्योगों में से एक है। यह देश की आर्थिक जीवन रेखा और ऊर्जा सुरक्षा से संबंधित है। यह राष्ट्रीय अर्थव्यवस्था, राष्ट्रीय रक्षा और सामाजिक विकास में अत्यंत महत्वपूर्ण है। स्थिति और भूमिका. दुनिया की सभी आर्थिक शक्तियां तेल शोधन और पेट्रोकेमिकल उद्योगों में शक्तिशाली हैं।

पेट्रोलियम का उपयोग सीधे ऑटोमोबाइल, हवाई जहाज, जहाजों और अन्य परिवहन वाहनों के इंजनों के लिए ईंधन के रूप में नहीं किया जा सकता है, न ही इसे सीधे स्नेहक, विलायक तेल, प्रक्रिया तेल और अन्य उत्पादों के रूप में उपयोग किया जा सकता है। गुणवत्ता की आवश्यकताओं को पूरा करने वाले विभिन्न पेट्रोलियम उत्पादों को प्राप्त करने के लिए इसे विभिन्न प्रसंस्करण प्रक्रियाओं से गुजरना होगा। उत्पाद।

पेट्रोलियम और उसके उत्पादों का आसवन तेल शोधन इकाई का सबसे बुनियादी इकाई उपकरण है। यह किसी भी प्राथमिक प्रसंस्करण और माध्यमिक प्रसंस्करण उपकरण के लिए एक अनिवार्य उपकरण है। वायुमंडलीय आसवन के माध्यम से कच्चे तेल को गैसोलीन, केरोसिन और डीजल अंशों में विभाजित किया जा सकता है। कच्चे तेल के विभिन्न गुणों के कारण, इनमें से कुछ अंशों को सीधे उत्पादों के रूप में उपयोग किया जा सकता है, जबकि अन्य को परिष्कृत या संसाधित करने की आवश्यकता होती है। वायुमंडलीय टॉवर तल का तेल कम दबाव में आसवित होता है। कच्चे तेल की प्रकृति या प्रसंस्करण योजना के आधार पर, परिणामी अंशों का उपयोग क्रैकिंग (थर्मल क्रैकिंग, कैटेलिटिक क्रैकिंग, हाइड्रोक्रैकिंग, आदि) कच्चे माल या चिकनाई वाले तेल कच्चे माल, या एथिलीन क्रैक कच्चे माल के रूप में किया जा सकता है। वैक्यूम टावर के निचले तेल का उपयोग ईंधन तेल, डामर, कोकिंग या अन्य अवशिष्ट तेल प्रसंस्करण (विलायक डीस्फाल्टिंग, अवशिष्ट तेल उत्प्रेरक क्रैकिंग, अवशिष्ट तेल हाइड्रोक्रैकिंग इत्यादि) के लिए कच्चे माल के रूप में किया जा सकता है।

मेरे देश में कच्चे तेल के आसवन के लिए, बड़ी घरेलू रिफाइनरियां आम तौर पर वायुमंडलीय और वैक्यूम उपकरण का उपयोग करती हैं जो प्रति वर्ष 2.5 से 2.7 मिलियन टन कच्चे तेल का प्रसंस्करण करती हैं। इसमें विद्युत विलवणीकरण, प्रारंभिक आसवन टॉवर, वायुमंडलीय टॉवर, वैक्यूम टॉवर, वायुमंडलीय ताप भट्टी और वैक्यूम हीटिंग शामिल हैं। इसमें भट्ठी, उत्पाद आसवन और स्व-निर्मित भाप प्रणाली शामिल है। यह उपकरण न केवल योग्य गैसोलीन, विमानन केरोसिन, लैंप केरोसिन और डीजल का उत्पादन करता है, बल्कि उत्प्रेरक क्रैकिंग कच्चे माल, ऑक्सीकृत डामर कच्चे माल और अवशिष्ट तेल का भी उत्पादन करता है; ईंधन-चिकनाई तेल रिफाइनरियों के लिए, इसे चिकनाई वाले तेल बेस ऑयल का उत्पादन करने की भी आवश्यकता होती है। प्रत्येक रिफाइनरी विभिन्न प्रकार के कच्चे तेल का उपयोग करती है, और जब कच्चे तेल का प्रकार बदलता है, तो उत्पादन योजना भी बदलनी होगी। ईंधन-चिकनाई तेल प्रकार के वायुमंडलीय और वैक्यूम डिवाइस की प्रक्रिया प्रवाह है: जब कच्चे तेल को टैंक क्षेत्र से वायुमंडलीय और वैक्यूम डिवाइस में भेजा जाता है, तो तापमान आम तौर पर लगभग 30 डिग्री सेल्सियस होता है, और इसे हीट एक्सचेंजर में भेजा जाता है कच्चे तेल पंप के माध्यम से ताप विनिमय। ताप विनिमय के बाद, कच्चे तेल का तापमान जब 110°C तक पहुँच जाता है, तो यह प्राथमिक अलवणीकरण और द्वितीयक अलवणीकरण के लिए विद्युत विलवणीकरण टैंक में प्रवेश करता है। अलवणीकरण के बाद, यह ऊष्मा विनिमय के माध्यम से लगभग 220°C तक गर्म हो जाता है और आसवन के लिए प्राथमिक आसवन टॉवर में प्रवेश करता है। प्रारंभिक आसवन टॉवर के निचले भाग में कच्चे तेल को लगभग 290 डिग्री सेल्सियस तक गर्मी का आदान-प्रदान करने के लिए पंप द्वारा हीट एक्सचेंजर में दो तरीकों से भेजा जाता है। इसे दो तरीकों से वायुमंडलीय दबाव हीटिंग भट्ठी में भेजा जाता है और वायुमंडलीय दबाव टॉवर में प्रवेश करने से पहले लगभग 370 डिग्री सेल्सियस तक गर्म किया जाता है। गैसोलीन को वायुमंडलीय टॉवर के शीर्ष से आसवित किया जाता है, केरोसिन को पहली साइड लाइन (जिसे पहली लाइन कहा जाता है) से आसवित किया जाता है, डीजल का उत्पादन दूसरी साइड लाइन से किया जाता है (दूसरी लाइन को अक्सर दूसरी लाइन के रूप में जाना जाता है), तीसरी साइड लाइन से स्नेहक या उत्प्रेरक का उत्पादन होता है, और चौथी साइड लाइन से उत्प्रेरक सामग्री का उत्पादन होता है। सामान्य दबाव टॉवर के निचले भाग में भारी तेल को सामान्य दबाव हीटिंग भट्टी में पंप किया जाता है, 390 डिग्री सेल्सियस तक गर्म किया जाता है, और फिर वैक्यूम आसवन के लिए वैक्यूम टॉवर में भेजा जाता है। स्नेहक या आग्रहपूर्ण सामग्री का उत्पादन करने के लिए पहली पंक्ति और दूसरी पंक्ति को कम करें, और स्नेहक का उत्पादन करने के लिए तीसरी और चौथी पंक्ति को कम करें।

2. प्रक्रिया परिचय

1. कच्चे तेल की ताप विनिमय प्रणाली

कच्चे तेल को स्थिर दबाव द्वारा तेल टैंक से कच्चे तेल पंप के इनलेट तक भेजा जाता है। कच्चे तेल पंप के इनलेट के सामने फिल्टर को डीमल्सीफायर और पानी के साथ इंजेक्ट किया जाता है जो इलेक्ट्रिक डिसेल्टिंग के प्रभाव को सुनिश्चित करने के लिए फायदेमंद होता है, और इसे पंप द्वारा डिसेलिनेशन और निर्जलीकरण के लिए इलेक्ट्रिक डिसेल्टिंग टैंक में ले जाया जाता है।

विद्युत विलवणीकरण टैंक में 12,000 से 24,000 वोल्ट के उच्च-वोल्टेज प्रत्यावर्ती धारा द्वारा उत्पन्न विद्युत क्षेत्र बल की कार्रवाई और डीमल्सीफायर की कार्रवाई के तहत, छोटी पानी की बूंदें बड़ी पानी की बूंदों में एकत्रित होती हैं जो स्थिर हो जाती हैं और कच्चे तेल से अलग हो जाती हैं। . चूँकि कच्चे तेल में अधिकांश नमक पानी में घुल जाता है, इसलिए निर्जलीकरण में अलवणीकरण भी शामिल है।

इलेक्ट्रिक डिसेल्टिंग टैंक से कच्चा तेल निकलने के बाद, फ़ीड तेल के साथ गर्मी का आदान-प्रदान जारी रखता है और वायुमंडलीय टॉवर की 31 वीं परत में प्रवेश करता है।

2. प्रारंभिक आसवन प्रणाली

डीसेल्टिंग, निर्जलित कच्चा तेल 215-230 डिग्री सेल्सियस तक गर्मी का आदान-प्रदान करता है और प्रारंभिक आसवन टॉवर में प्रवेश करता है। -130°C के प्रारंभिक आसवन बिंदु वाला अंश टावर के शीर्ष से आसुत किया जाता है। संक्षेपण और शीतलन के बाद, इसका एक हिस्सा टॉवर के शीर्ष पर रिफ्लक्स के लिए उपयोग किया जाता है, और दूसरा हिस्सा कच्चे माल या बड़े सुधार के रूप में बाहर ले जाया जाता है। भारी गैसोलीन, जिसे प्रारंभिक शीर्ष तेल के रूप में भी जाना जाता है।

3. सामान्य दबाव प्रणाली

प्रारंभिक आसवन टॉवर के नीचे से कच्चे तेल को सामान्य दबाव हीटिंग भट्टी में 350-365 डिग्री सेल्सियस तक गर्म किया जाता है और फिर सामान्य दबाव अंशांकन टॉवर में प्रवेश किया जाता है। टावर के शीर्ष पर तापमान को 90-110°C पर नियंत्रित करने के लिए कोल्ड रिफ्लक्स को टावर के शीर्ष में संचालित किया जाता है। तापमान धीरे-धीरे टावर के शीर्ष से फ़ीड अनुभाग तक बढ़ता है। अंशों की अलग-अलग क्वथनांक सीमाओं का लाभ उठाते हुए, टॉवर के शीर्ष से गैसोलीन को भाप से बाहर निकाला जाता है, और मिट्टी के तेल, हल्के डीजल तेल और भारी डीजल तेल को पहली साइड लाइन, दूसरी साइड लाइन और से बाहर निकाला जाता है। क्रमशः तीसरी ओर की रेखा। इन पार्श्व अंशों को एक नियमित दबाव स्ट्रिपिंग टावर में अत्यधिक गर्म भाप का उपयोग करके हल्के घटकों में निकाले जाने के बाद, गर्मी का कुछ हिस्सा हीट एक्सचेंज के माध्यम से पुनर्प्राप्त किया जाता है, और फिर डिवाइस में भेजे जाने से पहले क्रमशः एक निश्चित तापमान तक ठंडा किया जाता है। टावर के निचले भाग का तापमान लगभग 350°C है। गर्म पानी की भाप द्वारा हल्के घटकों को निकालने के बाद टॉवर के निचले भाग में मौजूद अवाष्पीकृत भारी तेल का उपयोग वैक्यूम टॉवर के लिए फ़ीड तेल के रूप में किया जाता है। टॉवर की ऊंचाई के साथ टॉवर के प्रत्येक भाग में वाष्प और तरल भार को अपेक्षाकृत समान बनाने के लिए, और रिफ्लक्स गर्मी का पूरा उपयोग करने के लिए, 2-3 मध्यवर्ती परिसंचरण रिफ्लक्स आमतौर पर साइड निष्कर्षण बंदरगाहों के बीच डाले जाते हैं। मीनार।

4. दबाव कम करने की प्रणाली

सामान्य दबाव टॉवर के निचले भाग में मौजूद भारी तेल को वैक्यूम हीटिंग भट्टी में पंप किया जाता है, 390-400°C तक गर्म किया जाता है और वैक्यूम फ्रैक्शनेशन टॉवर में प्रवेश किया जाता है। टावर के शीर्ष से कोई उत्पाद नहीं निकल रहा है। अलग की गई गैर-संघनित गैस को संघनित और ठंडा करने के बाद, टावर में अवशिष्ट दबाव को 1.33-2.66kPa पर बनाए रखने के लिए गैर-संघनित गैस को आमतौर पर दो चरण वाले स्टीम इजेक्टर के साथ निकाला जाता है, ताकि यह सुनिश्चित हो सके कि तेल पूरी तरह से है कम दबाव में अवशोषित. बाहर भाप। टावर की तरफ, पहली और दूसरी साइड लाइनों से अलग-अलग वजन के चिकनाई वाले तेल अंश या क्रैक किए गए फ़ीड तेल निकाले जाते हैं। गैस द्वारा छीनने और हीट एक्सचेंज द्वारा ठंडा होने के बाद, उनमें से कुछ को परिसंचरण और भाटा के लिए टावर में वापस किया जा सकता है, और उनमें से कुछ को डिवाइस से बाहर भेजा जा सकता है। हल्के घटकों को निकालने के लिए टावर के निचले भाग में मौजूद वैक्यूम अवशेषों को भी अत्यधिक गर्म भाप में उड़ा दिया जाता है। निष्कर्षण दर बढ़ने के बाद इसे पंप से निकाला जाता है। हीट एक्सचेंज और कूलिंग के बाद, इसे डिवाइस से डिस्चार्ज कर दिया जाता है। इसका उपयोग स्व-उपयोग ईंधन या वाणिज्यिक ईंधन तेल, या डामर कच्चे माल के रूप में किया जा सकता है। या भारी स्नेहक और डामर का उत्पादन करने के लिए प्रोपेन डेस्फाल्टिंग इकाइयों के लिए फीडस्टॉक।

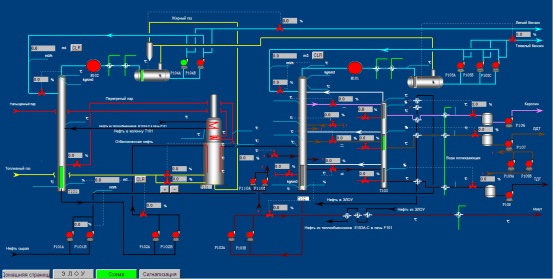

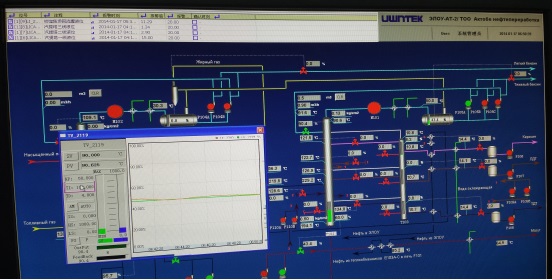

3. सामान्य और वैक्यूम डिवाइस का मुख्य नियंत्रण सर्किट

कच्चे तेल का आसवन एक सतत उत्पादन प्रक्रिया है। एक वायुमंडलीय और वैक्यूम उपकरण जो प्रति वर्ष 2.5 मिलियन टन कच्चे तेल को संसाधित करता है, उसमें आम तौर पर 130 से 150 नियंत्रण लूप होते हैं। कई विशिष्ट नियंत्रण लूप नीचे प्रस्तुत किए गए हैं।

1. डीकंप्रेसन भट्टी

डीकंप्रेसन भट्ठी में 0.7MPa भाप का दबाव अलग-अलग श्रेणियों में नियंत्रित किया जाता है। डीकंप्रेसन भट्ठी में 0.7MPa भाप का दबाव 1.1MPa भाप को पूरक करके या 0.4MPa निकास पाइप नेटवर्क में निकास गैस को समाप्त करके समायोजित किया जाता है। 0.7 एमपीए भाप दबाव को नियंत्रित करने के लिए डीसीएस का उपयोग करके भाप दबाव के विभाजन-सीमा नियंत्रण को प्राप्त करने के लिए डीसीएस फ़ंक्शन मॉड्यूल के माध्यम से गणना और मूल्यांकन किया जाता है। 0.7MPa स्टीम प्रेशर डिटेक्शन सिग्नल कार्यात्मक ब्लॉक रेगुलेटर को भेजा जाता है, जो 1.1MPa स्टीम इनलेट पाइप नेटवर्क रेगुलेटिंग वाल्व को समायोजित करने के लिए 4-12mA सेगमेंट आउटपुट करता है, और 0.4MPa ख़राब गैस पाइप नेटवर्क को विनियमित करने के लिए 12-20mA सेगमेंट आउटपुट करता है। विनियमन कपाट। यह वास्तव में 0.7MPa के स्थिर भाप दबाव को बनाए रखने के लिए स्प्लिट-रेंज समायोजन प्राप्त करने के लिए पारंपरिक उपकरणों की हार्ड-रेंज स्प्लिटिंग योजना पर आधारित है।

2. सामान्य दबाव टावर और दबाव कटौती टावर के मध्य भाग में रिफ्लक्स हीट लोड नियंत्रण

मध्य-चरण भाटा का मुख्य कार्य टॉवर में ताप भार के हिस्से को हटाना है। मध्य-खंड भाटा का ताप भार, हीट एक्सचेंजर द्वारा मध्य-खंड भाटा को ठंडा करने से पहले और बाद के तापमान अंतर, मध्य-खंड भाटा मात्रा और विशिष्ट गर्मी का उत्पाद है। रिफ्लो प्रवाह दर मध्य खंड में रिफ्लो ताप भार के आकार से निर्धारित होती है। मध्य-खंड रिटर्न प्रवाह सहायक लूप का मध्य पथ है, और मध्य-अनुभाग ताप भार का उपयोग कैस्केड विनियमन लूप बनाने के लिए मध्य-खंड रिटर्न प्रवाह को कैस्केड करने के लिए किया जाता है। डीसीएस कैलकुलेटर फ़ंक्शन ब्लॉक का उपयोग ठंडा करने से पहले और बाद में तापमान अंतर की गणना करने और गर्मी भार की गणना करने के लिए किया जाता है। मुख्य सर्किट ताप भार का दिया गया मान कार्यकर्ता या होस्ट कंप्यूटर द्वारा दिया जाता है।

3. हीटिंग फर्नेस थर्मल दक्षता के नियंत्रण में सुधार करें

हीटिंग भट्ठी की थर्मल दक्षता में सुधार करने और ऊर्जा बचाने के लिए, भट्ठी में प्रवेश करने वाली हवा को पहले से गर्म करना, ग्रिप गैस के तापमान को कम करना और अतिरिक्त वायु गुणांक को नियंत्रित करना जैसे तरीकों को अपनाया गया है। आम तौर पर, हीटिंग भट्ठी नियंत्रण भट्ठी में प्रवेश करने वाली हवा को पहले से गर्म करने के लिए हीटिंग वाहक के रूप में ग्रिप गैस का उपयोग करता है। भट्ठी के दबाव को सामान्य तक नियंत्रित करके, थर्मल दक्षता सुनिश्चित की जाती है और हीटिंग भट्ठी का सुरक्षित संचालन सुनिश्चित किया जाता है।

4. फर्नेस दबाव नियंत्रण

भट्ठी के नकारात्मक दबाव को मापने के लिए सामान्य दबाव भट्टी और डीकंप्रेसन भट्टी के विकिरण से संवहन कक्ष में एक सूक्ष्म-विभेदक दबाव ट्रांसमीटर स्थापित किया जाता है। लॉन्ग-स्ट्रोक एक्चुएटर का उपयोग कनेक्टिंग रॉड के माध्यम से ग्रिप गैस बैफल के उद्घाटन को समायोजित करने के लिए किया जाता है। भट्ठी में सामान्य दबाव बनाए रखें।

5. ग्रिप गैस में ऑक्सीजन सामग्री का नियंत्रण

आम तौर पर, ग्रिप गैस में ऑक्सीजन सामग्री को मापने के लिए ज़िरकोनिया विश्लेषक का उपयोग किया जाता है। ऑक्सीजन सामग्री का उपयोग ब्लोअर इनलेट बैफल के उद्घाटन और भट्ठी में प्रवेश करने वाली हवा की मात्रा को नियंत्रित करने के लिए किया जाता है ताकि सर्वोत्तम अतिरिक्त वायु गुणांक प्राप्त किया जा सके और हीटिंग भट्ठी की थर्मल दक्षता में सुधार किया जा सके।

6. ताप भट्टी आउटलेट तापमान नियंत्रण

हीटिंग फर्नेस आउटलेट तापमान नियंत्रण के लिए दो तकनीकी समाधान हैं, जिन्हें हीटिंग फर्नेस प्रक्रिया स्क्रीन पर स्विच (या सॉफ्ट स्विच) के माध्यम से स्विच किया जाता है। एक समाधान ईंधन तेल और ईंधन गैस प्रवाह दर के साथ कुल आउटलेट तापमान को नियंत्रित करना है, और दूसरा समाधान हीटिंग भट्ठी के गर्मी अवशोषण और गर्मी आपूर्ति मूल्यों के बीच नियंत्रण को संतुलित करना है। कैलोरी मान संतुलन नियंत्रण के लिए कैलोरी मान की गणना करने के लिए कई कैलकुलेटर फ़ंक्शन ब्लॉकों के उपयोग की आवश्यकता होती है, और साथ ही कैलोरी मान नियंत्रण पीआईडी फ़ंक्शन ब्लॉक का उपयोग करें। इसका दिया गया मूल्य फ़ीड प्रवाह दर, विशिष्ट गर्मी, फ़ीड आउटलेट तापमान और हीटिंग भट्टी के इनलेट तापमान, यानी एंडोथर्मिक मूल्य के बीच अंतर का उत्पाद है। मापा गया मान ईंधन तेल और ईंधन गैस का कैलोरी मान है, अर्थात ताप मान। कैलोरी मान संतुलन नियंत्रण ऊर्जा की खपत को कम कर सकता है, सुचारू रूप से काम कर सकता है और भट्ठी के आउटलेट तापमान को अधिक प्रभावी ढंग से नियंत्रित कर सकता है। सिस्टम का विकास और कार्यान्वयन डीसीएस के भीतर इंस्ट्रूमेंटेशन की क्षमताओं का पूरी तरह से उपयोग करता है।

7. सामान्य दबाव टॉवर डिकॉउलिंग नियंत्रण

वायुमंडलीय टॉवर की चार पार्श्व रेखाएँ हैं। किसी भी साइड लाइन की निष्कर्षण मात्रा में परिवर्तन से निष्कर्षण ट्रे के नीचे आंतरिक रिफ्लक्स बदल जाएगा, जिससे साइड लाइन के नीचे प्रत्येक साइड लाइन की उत्पाद गुणवत्ता प्रभावित होगी। आम तौर पर, सामान्य प्रथम-पंक्ति प्रारंभिक आसवन बिंदु, सामान्य दूसरी-पंक्ति शुष्क बिंदु (90% शुष्क बिंदु), और सामान्य तीसरी-पंक्ति चिपचिपाहट का उपयोग संचालन में गुणवत्ता संकेतक के रूप में किया जा सकता है। हल्के तेल की उपज में सुधार करने के लिए, प्रत्येक साइड लाइन के उत्पाद की गुणवत्ता सुनिश्चित करने और प्रत्येक साइड लाइन के पारस्परिक प्रभाव को दूर करने के लिए, वायुमंडलीय टॉवर की साइड लाइनों के डिकूपिंग नियंत्रण को अपनाया जाता है। एक उदाहरण के रूप में निरंतर दूसरी पंक्ति को लेते हुए, निरंतर दूसरी पंक्ति की निकासी राशि को दूसरी पंक्ति के निकासी प्रवाह द्वारा नियंत्रित किया जा सकता है, या इसे डिकॉउलिंग विधि द्वारा नियंत्रित किया जा सकता है और प्रक्रिया स्क्रीन स्विच द्वारा स्विच किया जा सकता है। डिकॉउलिंग विधि निरंतर दूसरी-पंक्ति निष्कर्षण प्रवाह फ़ंक्शन ब्लॉक के दिए गए मूल्य के रूप में कच्चे तेल फ़ीड मात्रा की देरी से गुणा करके निरंतर दूसरी-पंक्ति शुष्क बिंदु नियंत्रण फ़ंक्शन ब्लॉक के आउटपुट का उपयोग करती है। मापा गया मान साइड लाइन प्रवाह दर, सामान्य लाइन प्रवाह दर विलंब मान और सामान्य टावर डिस्टिलेट तेल मात्रा विलंब मान का योग है।

विलंब फ़ंक्शन ब्लॉक का उपयोग कॉन्फ़िगरेशन के दौरान किया जाता है, और विलंब समय स्थिरांक प्रयोगों के माध्यम से निर्धारित किया जाता है। यह टॉप-डाउन ड्राई पॉइंट डिकॉउलिंग नियंत्रण विधि न केवल इस साइड लाइन की प्रवाह दर को बदलती है, बल्कि अगली साइड लाइन की प्रवाह दर को भी समायोजित करती है, जिससे प्रत्येक साइड लाइन की उत्पाद गुणवत्ता स्थिर हो जाती है। डिकौपल्ड नियंत्रण कच्चे तेल के प्रवाह को आगे बढ़ाता है, जो सुचारू संचालन, गड़बड़ी पर काबू पाने और गुणवत्ता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है।

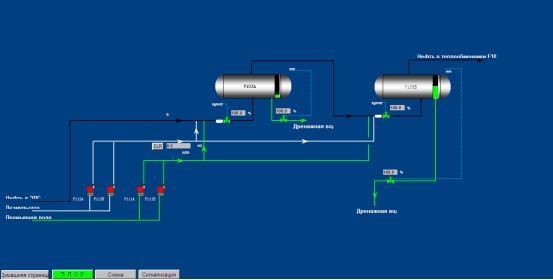

4. प्रोजेक्ट स्क्रीनशॉट