α-पाइरोलिडोन, जिसे 2-पाइरोलिडोन भी कहा जाता है, एक महत्वपूर्ण रासायनिक कच्चा माल है। इसका उपयोग मुख्य रूप से पॉलीविनाइलपाइरोलिडोन (पीवीपी) मोनोमर एन-विनाइलपाइरोलिडोन (एनवीपी) के लिए कच्चे माल के रूप में किया जाता है। यह फार्मास्यूटिकल्स और रेजिन में उपयोग किया जाने वाला एक उच्च श्रेणी का विलायक भी है। इसका उपयोग फर्श मोम, एसिटिलीन रिकवरी, विशेष स्याही आदि के उत्पादन में किया जाता है। एनवीपी को α-पाइरोलिडोन और एसिटिलीन की प्रतिक्रिया से तैयार किया जा सकता है, और फिर पीवीपी प्राप्त करने के लिए पॉलिमराइज़ किया जा सकता है। पीवीपी में उत्कृष्ट घुलनशीलता, कम विषाक्तता, फिल्म बनाने के गुण और जटिल सतह है। इसकी गतिविधि और रासायनिक स्थिरता के कारण, इसका व्यापक रूप से दवा, भोजन, दैनिक रसायन, कोटिंग्स, पॉलिमर पोलीमराइजेशन और अन्य क्षेत्रों में उपयोग किया जाता है। कपड़ा, छपाई और रंगाई, कागज निर्माण, प्रकाश संवेदनशील सामग्री, कृषि और पशुपालन आदि में भी इसके कई उपयोग हैं।

शेडोंग जिउहेंग फार्मास्युटिकल टेक्नोलॉजी कं, लिमिटेड एक आधुनिक उभरता हुआ उद्यम है जो नए फार्मास्युटिकल सहायक पदार्थों के अनुसंधान और विकास, उत्पादन और बिक्री को एकीकृत करता है। कंपनी का वार्षिक उत्पादन 14,000 टन पीवीपी नई फार्मास्युटिकल एक्सीसिएंट्स परियोजना में कच्चे माल के रूप में 1,4-ब्यूटेनडियोल का उपयोग किया जाता है और स्वतंत्र रूप से विकसित किया जाता है।

कुशल संश्लेषण रिएक्टर और उन्नत पोलीमराइजेशन प्रक्रियाएं प्रतिक्रिया दबाव और तापमान को कम करती हैं, प्रतिक्रिया समय को कम करती हैं, जो उत्पादन नियंत्रण के लिए उच्च परिशुद्धता और अधिक स्थिर नियंत्रण आवश्यकताओं को भी सामने रखती हैं। यह परियोजना संपूर्ण को नियंत्रित करने के लिए हांग्जो UW500 प्रणाली का उपयोग करती है

उत्पादन प्रक्रिया नियंत्रित होती है। स्वचालन के क्षेत्र में UW500 वितरित नियंत्रण प्रणाली का व्यापक रूप से उपयोग किया गया है। संपूर्ण उत्पादन प्रक्रिया की निगरानी के लिए UW500 वितरित नियंत्रण प्रणाली का उपयोग प्रभावी ढंग से उत्पाद की उपज में सुधार और उत्पाद स्थिरता को बढ़ा सकता है।

मेरे देश में α-पाइरोलिडोन के उत्पादन के लिए तीन मुख्य विधियाँ हैं: 1) रैपर विधि: कच्चे माल एसिटिलीन और फॉर्मेल्डिहाइड को पहले 1,4-ब्यूटेनेडिओल बनाने के लिए प्रतिक्रिया की जाती है, जिसे फिर 1,4-ब्यूटेनेडिओल में हाइड्रोजनीकृत किया जाता है और परिवर्तित किया जाता है। γ-ब्यूटेनडियोल में। लैक्टोन, और फिर अमोनिया के साथ प्रतिक्रिया करके α-पाइरोलिडोन तैयार करता है। 2) ब्यूटेन ऑक्सीकरण से मैलिक एनहाइड्राइड विधि। 3) हाइड्रोजन साइनाइड विधि: हाइड्रोसायनिक एसिड और एक्रिलोनिट्राइल की अतिरिक्त प्रतिक्रिया से 1,4-सक्सिनोनिट्राइल प्राप्त होता है, जो आंशिक हाइड्रोजनीकरण के माध्यम से एमिनोब्यूटिरोनिट्राइल में कम हो जाता है, और फिर हाइड्रोलाइज्ड और α-पाइरोलिडोन में चक्रित हो जाता है। यह परियोजना पहली विधि का उपयोग करती है, जिसके निम्नलिखित फायदे हैं: (1) प्रक्रिया सरल है और कच्चा माल आसानी से उपलब्ध है। (2) प्रक्रिया के दौरान उत्पन्न उप-उत्पादों को आसानी से उप-उत्पादों में संसाधित किया जा सकता है, जिसके परिणामस्वरूप पर्यावरण प्रदूषण कम होता है। (3) उत्पाद की मात्रा अधिक है। 1,4-ब्यूटेनडियोल के डिहाइड्रोजनीकरण का उपयोग γ-ब्यूटिरोलैक्टोन उत्पादों के उत्पादन के लिए किया जाता है। गैस चरण उत्प्रेरक डिहाइड्रोजनीकरण प्रक्रिया का उपयोग करना,

अर्थात्, कच्चे माल 1,4-ब्यूटेनडियोल को गैसीकृत करने के बाद, डिहाइड्रोजनीकरण उत्प्रेरक की सहायता से डिहाइड्रोजनीकरण प्रतिक्रिया की जाती है। अधिकांश कच्चे माल को γ-ब्यूटिरोलैक्टोन में परिवर्तित किया जाता है, एक छोटी मात्रा को टेट्राहाइड्रोफ्यूरान, ब्यूटेनॉल प्रकाश घटकों आदि में परिवर्तित किया जाता है, और एक छोटी मात्रा को बिना रूपांतरण के, प्रत्येक रासायनिक प्रतिक्रिया इस प्रकार होती है: प्रतिक्रिया के बाद, शुद्ध γ- ब्यूटिरोलैक्टोन प्रकाश निष्कासन टावर और तैयार उत्पाद टावर के माध्यम से प्राप्त किया जाता है। पाइपलाइन मिक्सर के माध्यम से निर्जल तरल अमोनिया के साथ मिश्रित होने के बाद, यह α-P रिएक्टर में प्रवेश करता है और उच्च तापमान और उच्च दबाव पर गर्म होता है। α-पाइरोलिडोन परिस्थितियों के तहत प्रतिक्रिया करके तैयार किया जाता है। प्रतिक्रिया के बाद, शुद्ध α-पाइरोलिडोन कई प्रक्रियाओं जैसे डीमिनेशन, अपघटन और निर्जलीकरण के माध्यम से प्राप्त किया जाता है।

रैपर विधि द्वारा α-पाइरोलिडोन को संश्लेषित करने की प्रक्रिया में दो मुख्य चरण हाइड्रोजनीकरण प्रक्रिया और अमोनिया प्रतिक्रिया प्रक्रिया हैं।

1) हाइड्रोजनीकरण प्रक्रिया की गुणवत्ता सीधे γ-ब्यूटिरोलैक्टोन की उपज और गुणवत्ता को प्रभावित करती है, जिससे α-पाइरोलिडोन की उपज प्रभावित होती है। यह α-पाइरोलिडोन की उत्पादन प्रक्रिया में एक बहुत ही महत्वपूर्ण कड़ी है। इसमें मुख्य रूप से 3 चरण शामिल हैं। प्रतिक्रिया चरण: वाष्पीकरण, संश्लेषण, पृथक्करण। संश्लेषण प्रतिक्रिया उसी संश्लेषण केतली में की जाती है, और प्रतिक्रिया सामग्री को चरणों में जोड़ा जाता है। सबसे पहले, डीपोलाइमराइजेशन प्रतिक्रिया शुरू करने के लिए सामग्री 1,4-ब्यूटेनडियोल और सहायक सामग्री को एक ही समय में संश्लेषण केतली में डाल दिया जाता है। प्रतिक्रिया पूरी होने के बाद, अतिरिक्त प्रतिक्रिया शुरू करने के लिए चरण दर चरण हाइड्रोजन मिलाया जाता है। कुछ समय के बाद, जब प्रतिक्रिया तापमान निर्दिष्ट मूल्य तक पहुंच जाता है, तो हाइड्रोजन की उच्च सांद्रता जोड़ें। यह एक प्रबल ऊष्माक्षेपी अभिक्रिया है। जैसे-जैसे प्रतिक्रिया जारी रहती है, केतली में तापमान बढ़ता रहता है, जिससे सकारात्मक प्रतिक्रिया बनती है। यदि संबंधित प्रतिक्रिया गर्मी को समय पर नहीं हटाया जा सकता है, तो "तापमान मक्खी" घटना घटित होगी, जिससे साइड प्रतिक्रियाओं में वृद्धि होगी। , γ-ब्यूटिरोलैक्टोन की पुनर्प्राप्ति दर को बहुत कम कर देता है। जैसे-जैसे प्रतिक्रिया धीरे-धीरे पूरी होती है। प्रतिक्रिया की गति धीमी हो जाती है और ऊष्मा का निकलना बहुत कम हो जाता है। इस समय, यदि प्रतिक्रिया गर्मी को बहुत अधिक हटा दिया जाता है, तो प्रतिक्रिया अधूरी होगी, इसलिए प्रक्रिया को संक्षेपण प्रतिक्रिया तापमान के सख्त नियंत्रण की आवश्यकता होती है।

2) अमोनिया संयोजन प्रतिक्रिया α-पाइरोलिडोन की उत्पादन प्रक्रिया में एक और बहुत महत्वपूर्ण कड़ी है। यह मुख्य रूप से प्रीप्रोसेसिंग, संश्लेषण, पृथक्करण और अन्य प्रक्रियाओं से गुजरता है। अमोनिया मिलाने की प्रक्रिया α-पाइरोलिडोन की उत्पादन प्रक्रिया में दूसरा चरण है। संश्लेषण प्रक्रिया से प्राप्त सिंथेटिक फ़ीड तरल प्रीट्रीटमेंट रिएक्टर में प्रवेश करने के बाद, क्योंकि पिछली हाइड्रोजनीकरण प्रतिक्रिया उच्च तापमान और उच्च दबाव पर की गई थी, कई अनिवार्य रूप से उत्पादित होंगे। यह एक उप-उत्पाद है, इसलिए अमोनिया मिलाने से पहले, इस प्रतिक्रिया को प्रभावित करने वाली अशुद्धियों को पहले ही हटा देना होगा। यह सिंथेटिक उत्पाद से γ-ब्यूटिरोलैक्टोन को अलग करने के लिए एक अर्क के रूप में एक कार्बनिक विलायक जोड़ना है। उसके बाद, संश्लेषण प्रक्रिया में प्रवेश करें। जब अमोनिया तरल में γ-ब्यूटिरोलैक्टोन मिलाया जाता है, तो प्रतिक्रिया की शुरुआत में बड़ी मात्रा में गर्मी उत्पन्न होगी। इस प्रतिक्रिया ताप को समय पर संसाधित किया जाना चाहिए। बड़ी तापीय जड़ता के कारण, तापमान की अधिकता से बचना आवश्यक है। अमोनिया मिलाने की प्रक्रिया पूरी होने के बाद यह अगली प्रक्रिया में प्रवेश करती है। चूंकि यह फार्मास्युटिकल है, इसलिए α-पाइरोलिडोन की शुद्धता बहुत अधिक होनी चाहिए। इसके बाद, इसे कई आसवन और शुद्धिकरण प्रक्रियाओं से गुजरना पड़ता है, जिनमें से सभी के लिए बहुत सटीक नियंत्रण की आवश्यकता होती है। प्रतिक्रिया प्रक्रिया से यह देखा जा सकता है कि संपूर्ण अमोनिया जोड़ में हीटिंग, शीतलन और गर्मी संरक्षण की प्रक्रिया भी शामिल है, और अमोनिया जोड़ने की प्रक्रिया में लंबा समय लगता है। अमोनिया जोड़ने की प्रक्रिया के दौरान, केतली में तापमान की भी अधिक आवश्यकता होती है, इसलिए इस भाग के मुख्य कार्य अमोनिया पानी का मात्रात्मक नियंत्रण, अमोनिया जोड़ने की प्रक्रिया के दौरान तापमान नियंत्रण और अमोनिया जोड़ने के समय का अनुकूलन हैं।

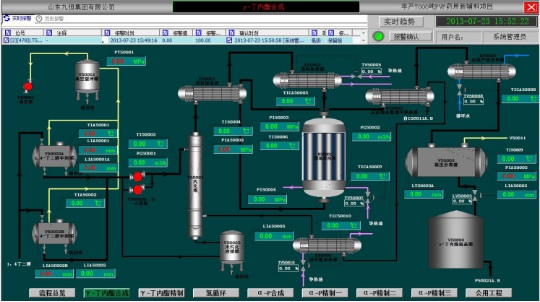

चित्र: हाइड्रोजनीकरण प्रतिक्रिया अनुभाग

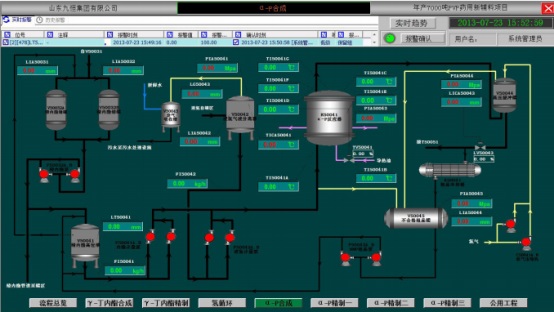

चित्र: संश्लेषण प्रतिक्रिया अनुभाग

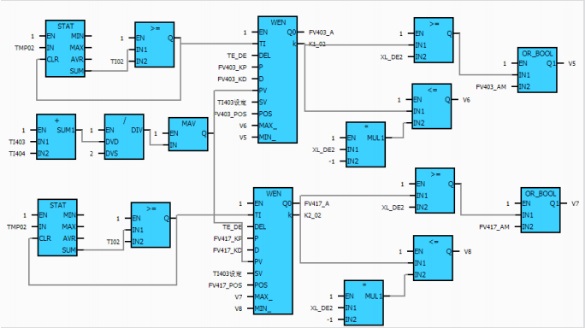

चित्र: तापमान नियंत्रण एल्गोरिदम का हिस्सा

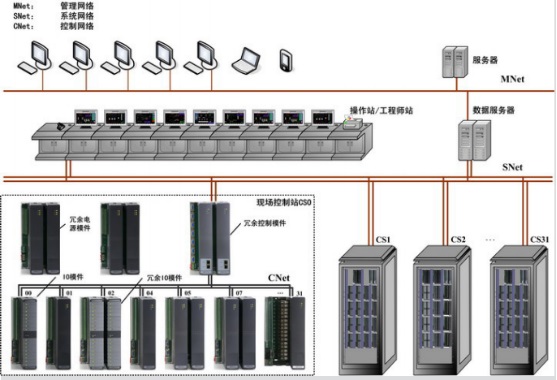

इस परियोजना में एक केंद्रीय नियंत्रण कक्ष है। सिस्टम होस्ट उपकरण, इंजीनियरिंग स्टेशन और ऑपरेटिंग स्टेशन केंद्रीय नियंत्रण कक्ष में स्थापित किए गए हैं। उत्पादन नियंत्रण और प्रबंधन आवश्यकताओं के अनुसार, इंजीनियरिंग स्टेशन, ऑपरेटिंग स्टेशन और ऑन-साइट नियंत्रण स्टेशन स्थापित किए जाते हैं। इन्हें आम तौर पर सिंथेटिक ऑन-साइट कंट्रोल स्टेशन, α- ब्यूटिरोलैक्टोन ऑन-साइट कंट्रोल स्टेशन, α-p रिकवरी ऑन-साइट कंट्रोल स्टेशन और पब्लिक इंजीनियरिंग ऑन-साइट कंट्रोल स्टेशन में विभाजित किया जाता है।

चूंकि इस परियोजना को UW500 वितरित नियंत्रण प्रणाली के साथ परिचालन में लाया गया था, यह उल्लेखनीय परिणामों के साथ सुचारू रूप से चल रहा है। संचालन स्थिरता दर और उत्पाद की गुणवत्ता में काफी सुधार हुआ है। श्रमिकों की श्रम तीव्रता और कच्चे माल की खपत को काफी कम कर दिया गया है, साथ ही डिवाइस की स्थिरता भी सुनिश्चित की गई है। सुरक्षित संचालन। यह सीधे उद्यम की बाजार प्रतिस्पर्धात्मकता में सुधार करता है और उद्यम को बहुत स्पष्ट आर्थिक लाभ पहुंचाता है। इस परियोजना की सफल कमीशनिंग से पता चलता है कि UW500 वितरित नियंत्रण प्रणाली में उच्च गुणवत्ता वाली स्थिरता और विश्वसनीयता है।

-